Intelligent håndværk

missing translation: fa.article-intro.reading-time – Tekst: AUDI AG ― Billeder: AUDI AG ― Video: AUDI AG – 05/02/2023

missing translation: fa.article-intro.reading-time – Tekst: AUDI AG ― Billeder: AUDI AG ― Video: AUDI AG – 05/02/2023

Karrosseri, batteri, elmotorer og undervogn forenes i produktionen af Audi e-tron GT quattro. En komponentholder placerer komponenterne under karrosseriet med millimeters nøjagtighed. Ved hjælp af automatisk positionerede skruemaskiner – og lige så præcist håndværk – skrues delene sammen.

Karrosseri, batteri, elmotorer og undervogn forenes i produktionen af Audi e-tron GT quattro. En komponentholder placerer komponenterne under karrosseriet med millimeters nøjagtighed. Ved hjælp af automatisk positionerede skruemaskiner – og lige så præcist håndværk – skrues delene sammen.

En medarbejder fører forsigtigt sin behandskede hånd hen over den udvendige lak på den fuldelektriske Audi e-tron GT quattro, mens hendes blik følger bevægelsen. Bilen er oplyst med et specielt lys. Audi eksperter med falkeøje ville straks opdage eventuelle fejl i forbindelse med den grundige kvalitetskontrol. Men i dette tilfælde er alt i orden. Når en Audi e-tron GT quattro har gennemgået denne sidste arbejdsstation – den afsluttende kontrol – er den klar til at forlade Böllinger Höfe. Lakering, samlinger og spalter kommer under lup en sidste gang. Det er den sidste mulighed for at foretage små justeringer. Før bilerne kommer så langt, skal produktionsmodellerne igennem mange arbejdsstationer. Böllinger Höfe-fabrikken på Audis lokation i Neckarsulm anvender innovative, skræddersyede teknologier til produktionen af den fuldelektriske gran turismo. Den sidste finish udføres altid med håndkraft.

Wolfgang Schanz, som er chef for produktionen på Audi Böllinger Höfe, forklarer: ”Produktionen af Audi e-tron GT quattro – og især bilens karrosseri – er i høj grad en automatiseret proces. Men manuelt håndværk er dog en del af arbejdet på alle produktionslinjer. For det er en kendsgerning, at det stadig kræver håndværk at bygge en bil. Vores kollegaer udfører deres arbejde med stor fokus på detaljerne.” Erfaring er endnu en vigtig faktor. ”Vi drager fordel af alle de håndværksmæssige evner, som vi har opbygget ved produktionen af Audi R8. Og vores medarbejdere lægger nu samme passion i produktionen af Audi e-tron GT quattro, som de gjorde i produktionen af Audi R8.” Det skyldes, at den fuldelektriske GT produceres på samme fabrik, hvor Audi R8 er blevet produceret siden 2014. ”Lige fra starten af konceptfasen var Böllinger Höfe-fabrikken udviklet til produktion af små serier med innovative og fleksible produktionsprocesser”, fortæller chefen for produktionen. ”Det betyder, at fabrikken byder på ideelle forhold til produktionen af Audi e-tron GT quattro.”

For at kunne håndtere produktionen af begge modeller på samme fabrik er den fleksible fabrik til små serier blevet opgraderet og udvidet. Mens styrkerne på Audi fabrikken i Neckarsulm er blevet bibeholdt, har integreringen af Audi e-tron GT quattro også medført tilføjelsen af nye ekspertiseområder vedrørende elektrificering, automatisering og digitalisering

“Det kræver stadig håndværk at bygge en bil. Vores kollegaer udfører deres arbejde med stor fokus på detaljerne.

Wolfgang Schanz, head of production Audi Böllinger Höfe

Kvalitetskontrol af lakeringen i forbindelse med den sidste kontrol.

Kvalitetskontrol af lakeringen i forbindelse med den sidste kontrol.

Det er helt naturligt, at det på Böllinger Höfe er en topprioritet at stræbe efter at producere biler af høj kvalitet og med stor præcision. Alle processer og detaljer udføres med det in mente. Karrosseriproduktionen er blot ét eksempel på den perfekte symbiose mellem håndværk og topmoderne teknologi. Her anvendes der en række forskellige samlemetoder – fra modstandspunktsvejsning over skruer og bolte til nitter og limning. Produktionsstedets centrale punkt er et stort klemme- og monteringssystem, som går under betegnelsen tovejs-monteringsramme.

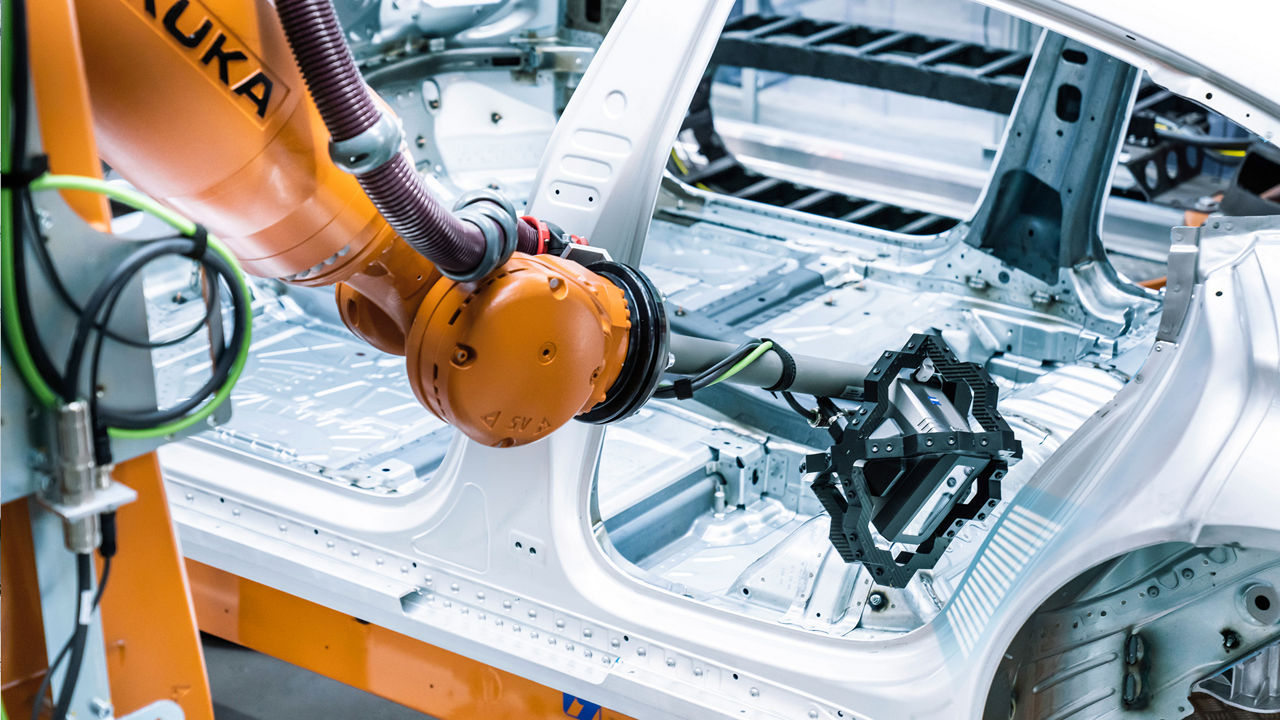

”En ramme bruges til at tilføje store komponentgrupper til karrosseriet og er i sidste ende afgørende for geometrien. Traditionelt set er det i forbindelse med karrosserikonstruktion nødvendigt med to af disse rammer installeret som to på hinanden følgende produktionslinjer. På Böllinger Höfe er vi lykkedes med at kombinere disse trin i en enkelt arbejdsstation, som hvert karrosseri kører igennem

to gange. Derfor er den blevet døbt tovejs-monteringsrammen”, forklarer Christoph Steinbauer, som er chef for karrosseriproduktionen. ”På den første gennemgang monteres de indvendige sidepaneler, og på anden gennemgang monteres de udvendige. 10 robotter med 32 værktøjer er i gang og udfører de nødvendige trin til fastgørelse af panelerne til bilens karrosseri. De skifter automatisk værktøj mellem de to gennemgange og endda også mellem de enkelte arbejdstrin.”

Karrosseriproduktionens centrale punkt – tovejs-monteringsrammen.

Karrosseriproduktionens centrale punkt – tovejs-monteringsrammen.

En anden ny arbejdsstation er udviklet til korrelationsfri måling – et fremskridt i forhold til de tidligere inline-måleprocesser. To robotstyrede optiske målehoveder kontrollerer præcisionen i karrosseriets dimensioner. Ved kontrollen af hvert enkelt karrosseri tjekker de 350 forskellige målepunkter. Ved hvert målepunkt skabes og scannes et blåt stribemønster samtidigt, før robotarmen går videre til det næste målepunkt. På den måde arbejder robotterne systematisk fra et målepunkt til det næste. Kameraer registrerer og sammenligner kontinuerligt målehovedernes præcise placering. Ved at generere en stor mængde ultrapræcise data gør denne proces det muligt at reagere hurtigt på selv den mindste afvigelse. Foruden hightech-systemerne omfatter produktionslinjen til karrosserisamling to manuelle arbejdsstationer. Her giver maskinerne bolden videre til mennesker, der svejser med stor præcision med håndkraft. Medarbejderne på denne arbejdsstation nyder godt af erfaringerne fra arbejdet med Audi R8. Svejsere, der har brugt år på at fremstille sportsvognen med V10-forbrændingsmotor udelukkende med håndkraft, udfører nu fx højpræcisionssvejsning på Audi e-tron GT quattro.

Korrelationsfri måling udføres med største præcision på produktionslinjen.

Korrelationsfri måling udføres med største præcision på produktionslinjen.

Efter produktionslinjen til karrosserisamling går den igangværende bil videre til monteringsstadiet. Uddannede karrosserismede monterer bilens skærme, døre, frontklap og bagklap. Dette trin kræver fokus på præcise og ensartede spaltemål og overflader i høj kvalitet. Selv de mindste tolerancer på bilens udvendige paneler kan resultere i små afvigelser. Derfor kræver arbejdet ikke kun stor omhyggelighed og opmærksomhed. Det udføres også bedst ved at ty til traditionelt håndværk. Fx er en uddannet tømrer, som har godt øje og en god fornemmelse for overflader, en del af teamet. Når monteringstrinet er afsluttet, bliver karrosserierne lakeret.

Spaltemålene kontrolleres manuelt.

Spaltemålene kontrolleres manuelt.

Nylakerede Audi e-tron GT quattro-karrosserier opbevares kortvarigt i en høj bås i kælderen på Böllinger Höfe. Derfra bliver de af førerløse transportkøretøjer (DTV’er) transporteret til produktionslinjen på stueetagen. Køretøjerne finder vej ved hjælp af et navigationskort, som omfatter en digital visning af omgivelserne. To laserscannere foran og bagpå scanner omgivelserne, så hver enkelt DTV hele tiden kender sin præcise position. Hver dag tilbagelægger de 20 intelligente transportkøretøjer i alt over 23 km, og de transporterer ikke kun karrosserier til produktionslinjen, men transporterer dem også gennem de første processer og ved slutningen af produktionslinjen. For at sikre et ergonomisk arbejdsmiljø kan de førerløse transportkøretøjer justere deres højde efter behov.

En unik ting ved dette produktionsafsnit er, at Audi e-tron GT quattro og Audi R8 produceres på samme produktionslinje. For at koordinere den fælles produktionsproces er antallet af cyklusser øget fra 16 til 36. Logistikeksperterne, der står i spidsen for processen, koreograferer omhyggeligt det hele, så komponenterne til de forskellige modeller ankommer til rette sted på rette tid og i den rigtige rækkefølge. For at sikre at produktionen kører som smurt, er alle samleprocesser blevet testet på forhånd – ikke direkte på stedet, men ved hjælp af VR-teknologi.

Et vigtigt element i samleprocessen er ”brylluppet”. Det er her, hvor karrosseriet til Audi e-tron GT quattro forenes med batteri, elmotorer og undervogn. Disse store tekniske moduler, der hviler på komponentholdere, flyttes med millimeters nøjagtighed til den korrekte position under karrosseriet

ved hjælp af et transportmodul på ruller. Ved hjælp af selvpositionerende elektriske skruemaskiner – og medarbejdernes lige så præcise håndværk – skrues delene sammen.

DTV i aktion: Førerløse transportkøretøjer har transporteret bilkarrosserier gennem produktionslinjen på Böllinger Höfe siden 2014.

DTV i aktion: Førerløse transportkøretøjer har transporteret bilkarrosserier gennem produktionslinjen på Böllinger Höfe siden 2014.

“Planlægningen af samleprocessen blev primært udført virtuelt.

Wolfgang Schanz, head of production Audi Böllinger Höfe

Selv om manuel præcision og dygtighed er af stor vigtighed i samleprocessen, hjælper robotter også her – fx ved montering af for- og bagruder. Mennesker og maskiner arbejder sammen i dette arbejdstrin uden at være adskilt af sikkerhedsbarrierer. Dette kaldes også human-robot cooperation (HRC). Medarbejderne placerer først ruden på en ramme med automatisk justerbare holdere. Derefter træder de til side, mens robotten påfører limen. Så overtager medarbejderne igen og placerer ruden på karrosseriet med ekstrem præcision.

3D-printeren gør også tingene nemmere. Ved mange arbejdsstationer hjælper specialdesignet monteringsværktøj medarbejderne med at arbejde mere ergonomisk. Medarbejdere på Böllinger Höfe, der får gode idéer til forbedringer, skal ikke vente længe på at få dem implementeret. De går bare til det interne 3D-printcenter med deres forslag. I partnerskab med en start-up-virksomhed fra Berlin har Audis team af eksperter udviklet en software, som reducerer designtiden for skabeloner og fastgørelser forud for samleprocessen med 80 %. Normalt kræves der kun en skitse, hvorefter den printede del fremstilles på nogle timer. Det er endnu et stort skridt fremad, understreger Wolfgang Schanz: ”Vi har implementeret mange nye metoder startende med planlægningen af samleprocesserne, som primært blev gennemført virtuelt. I karrosseriproduktionen har vi implementeret korrelationsfri måling. Og hjælpemidlerne til samleprocesserne fra 3D-printeren, der leverer skræddersyede løsninger til vores medarbejdere, har allerede vist sig at være et stort plus.”

Ved at kombinere ekstremt fleksibel hightech-produktion med håndværkskunst imponerer fabrikken Böllinger Höfe med det bedste fra begge verdener – håndværk og intelligent fabriksteknologi.